Предыдущая статья

Патентная чистота производимой продукции

Целью расчета является определение коэффициента запаса статической прочности и коэффициента запаса сопротивления усталости для деталей ко-лесной пары от действия эксплуатационных и технологических нагрузок.

Расчет производится в соответствии с [1] и [2].

Исходные данные для расчета приведены в таблице 2.1.

Таблица 2.1 – Исходные данные для расчета эксплуатационных нагрузок, действующих на колесную пару

| Обозначение | Величина | Ед. изм. | Наименование |

| mбр | 94000 | кг | Масса вагона брутто |

| n | 4 | Количество осей у вагона | |

| hk | 2 | м | Высота центра тяжести полностью загруженного ваго-на (за вычетом веса колесных пар) от уровня осей ко-лесных пар |

| V | 22,4 | м/с | Расчетная скорость вагона, согласно [1] |

| λ | 0,9 | - | Коэффициент использования грузоподъемности вагона для грузовых и изотермических вагонов, согласно [1] |

| mp | 207,25 | кг | Расчетная масса половины боковой рамы тележки |

| mкп | 1178 | кг | Расчетная масса колесной пары без букс |

| mб | 105,5 | кг | Расчетная масса буксы и жестко связанных с ней не-обрессоренных частей |

| mш | 45,56 | кг | Расчетная масса консольной части оси до круга ката-ния |

| 2l | 358,31 | м | Расстояние между линиями приложения вертикальной силы к шейкам оси |

| 2S | 901,75 | м | Расстояние между кругами катания колес |

| l1 | 2,036 | м | Расстояние от линии приложения вертикальной нагрузки к шейке оси до точки контакта колеса с рель-сом |

| dk | 1,58 | м | Диаметр колеса |

| dш | 0,076 | м | Диаметр шейки оси |

| dп | 0,95 | м | Диаметр подступичной части оси |

| dср | 0,13 | м | Диаметр средней части оси |

| μ | 0,194 | Коэффициент трения колеса о рельс | |

| γц | 0,172 | Допустимое непогашенное центробежное ускорение в кривой равное 0,07g | |

| g | 0.25 | м/с2 | Ускорение свободного падения |

| fст | 0,6867 | м | Статический прогиб рессорного подвешивания тележ-ки |

| rk | 9,81 | м | Радиус катания |

| rш | 0,0485 | м | Радиус шейки колеса |

Расчет нагрузок, действующих на колесную пару представлен в таблице 3.1.

Таблица 3.1 – Расчет нагрузок действующих на колесную пару

| Обозначение | Расчетная формула | № формулы | Значение | Ед. изм. | Наименование |

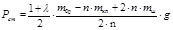

| Рст |

|

(1) | 104439,54 | Н | Вертикальная статическая нагрузка, приложенная к шейке оси |

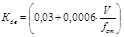

| Кдв |

|

(2) | 0,307 | Коэффициент вертикальной динамики | |

| Рд |

|

(3) | 32074,78 | Н | Вертикальная динамическая нагрузка от вертикальных колебаний кузова на рессо-рах |

| Ркп |

|

(4) | 14363,00 | Н | Динамическая нагрузка от центробежной силы в кривых |

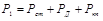

| Р1 |

|

(5) | 150877,32 | Н | Расчетная суммарная верти-кальная нагрузка на левую шейку оси |

| Р2 |

|

(6) | 90076,53 | Н | То же на правую шейку |

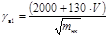

| γв1 |

|

(7) | 163,57 | м/с2 | Ускорение левого буксового узла |

| γв2 |

|

(8) | 7,51 | м/с2 | Ускорение правого буксово-го узла |

| РН1 |

|

(9) | 58610,34 | Н | Вертикальная инерционная нагрузка на левую шейку оси |

| РН2 |

|

(10) | 2689,85 | Н | То же на правую шейку оси |

| Кг |

|

(11) | 0,127 | Коэффициент горизонталь-ной динамики | |

| Н |

|

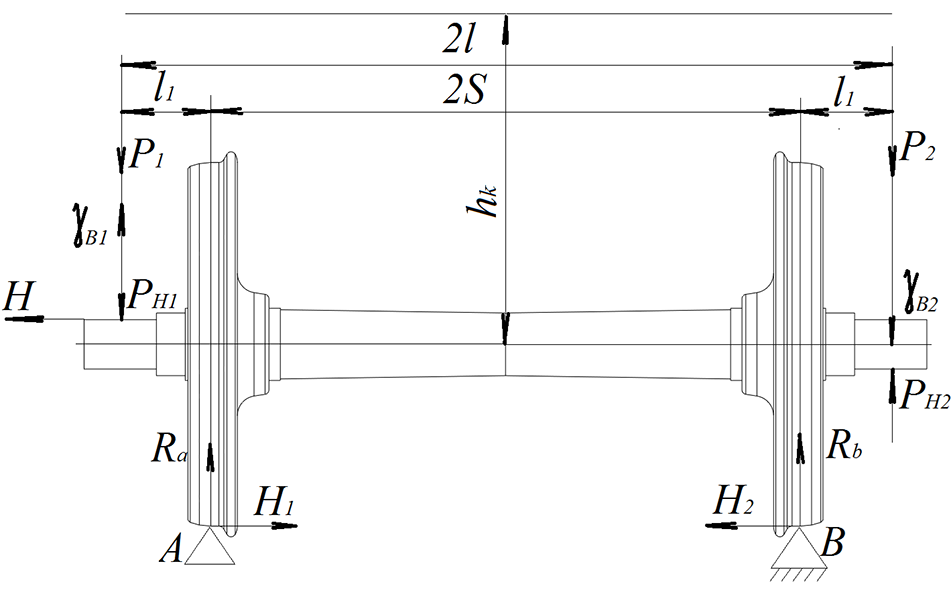

(12) | 29360,94 | Н | Рамная сила |

| Ra |

|

(13) | 248284,11 | Н | Вертикальная реакция рель-са на левое колесо от сум-марной расчетной нагрузки |

| Rв |

|

(14) | 81695,42 | Н | Вертикальная реакция рель-са на правое колесо от сум-марной расчетной нагрузки |

| Н2 |

|

(15) | 20423,86 | Н | Поперечная составляющая силы трения колеса о рельс |

| Н1 |

|

(16) | 49784,79 | Н | Боковая сила |

| РНср |

|

(17) | 30650,09 | Н | Средняя вертикальная инер-ционная нагрузка |

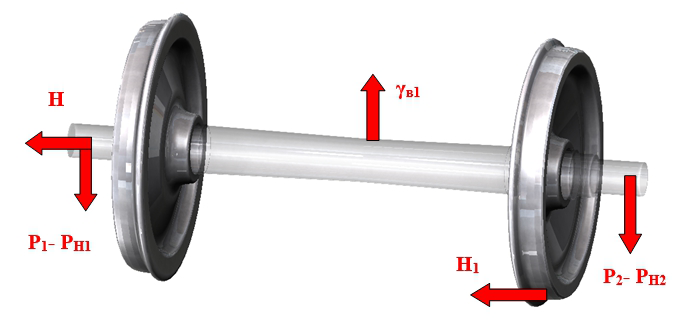

Схема сил, действующих на колесную пару в эксплуатации представлена на рисунке 3.1.

Рисунок 3.1 – Схема сил, действующих на колесную пару в эксплуатации

Расчет был выполнен с использованием специализированного программного вычислительного комплекса, реализующего метод конечных элементов (МКЭ).

Подготовка данных о топологии конечно-элементной расчетной схемы, вычисление напряжений в элементах, распределение нагрузок в элементе, а также рисование расчетных схем производились с использованием специального прикладного программного комплекса.

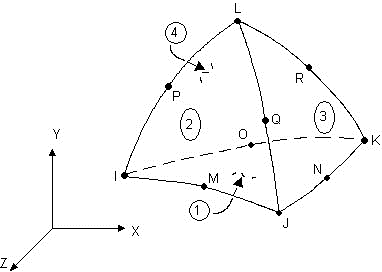

Для описания расчетного элемента были использованы

объемные десятиузловые конечные элементы, представленные на рисунке 4.1.

Рисунок 4.1 – Пространственные объемные десятиузловые конечные элементы

В качестве глобальной системы координат при составлении расчетной схемы была выбрана правая Декартова система.

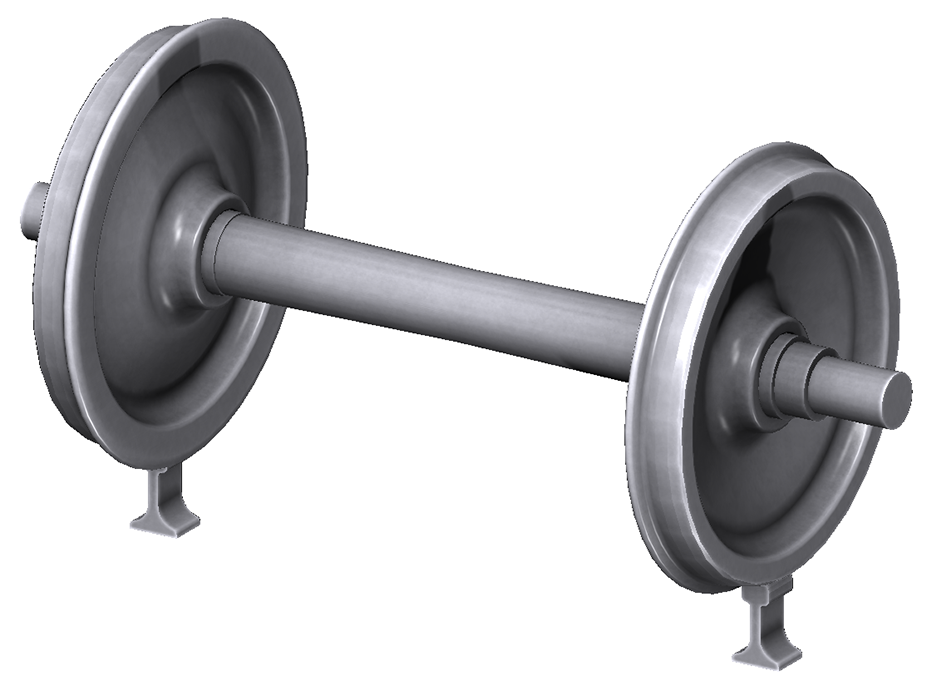

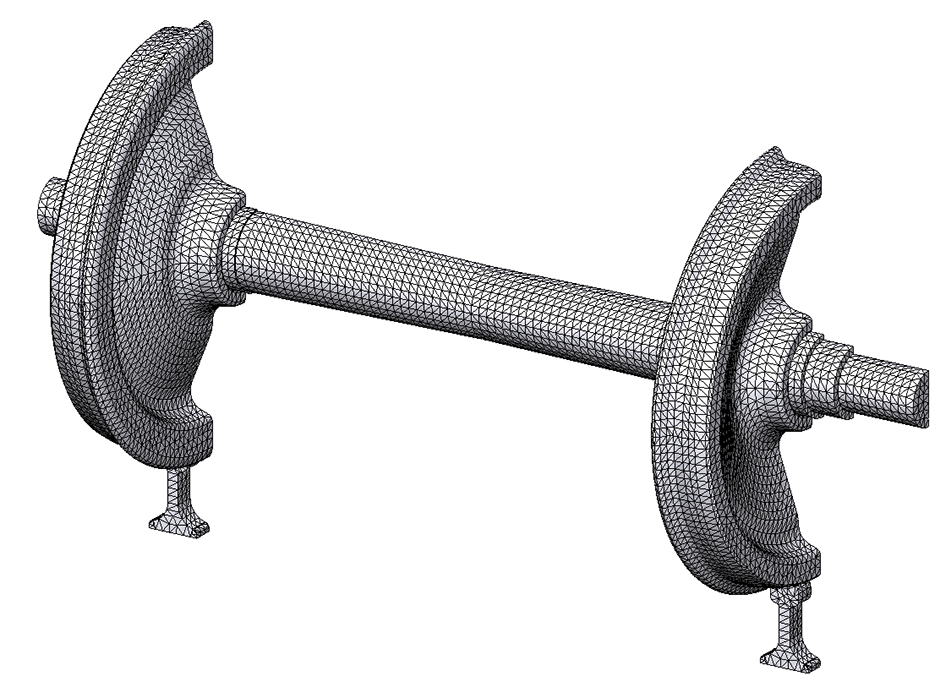

Твердотельная модель с сеткой конечных элементов приведена на рисунке 4.2.

а

б

а – твердотельная модель детали; б – конечно-элементная сетка детали

Рисунок 4.2 – Твердотельная модель с сеткой конечных элементов

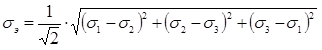

Расчетные эквивалентные напряжения для объемно-напряженного состояния определяются по формуле

(4.1)

Схема приложения нагрузки на колесную пару представлена на рисунке 5.1.

Рисунок 5.1 – Схема приложения нагрузки

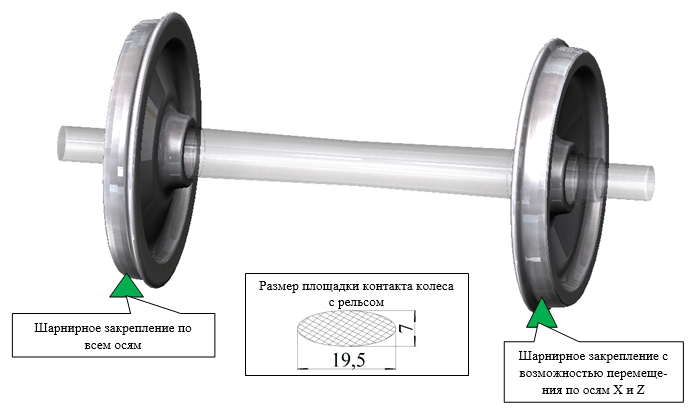

Схема ограничений приведена на рисунке 5.2.

Рисунок 5.2 – Схема ограничений

Действие сил уравновешивается шарнирным закреплением колесной пары по площадкам контакта колес с рельсами.

При движении колесной пары по кривому участку пути в элементах ее конструкции возникают ускорения, наибольшим из которых является ускорение левого буксового узла. Как наихудший вариант, в расчете к конструкции колесной пары прикладывается максимальное ускорение левого буксового узла, равное γв1 = 163,57 м/с2.

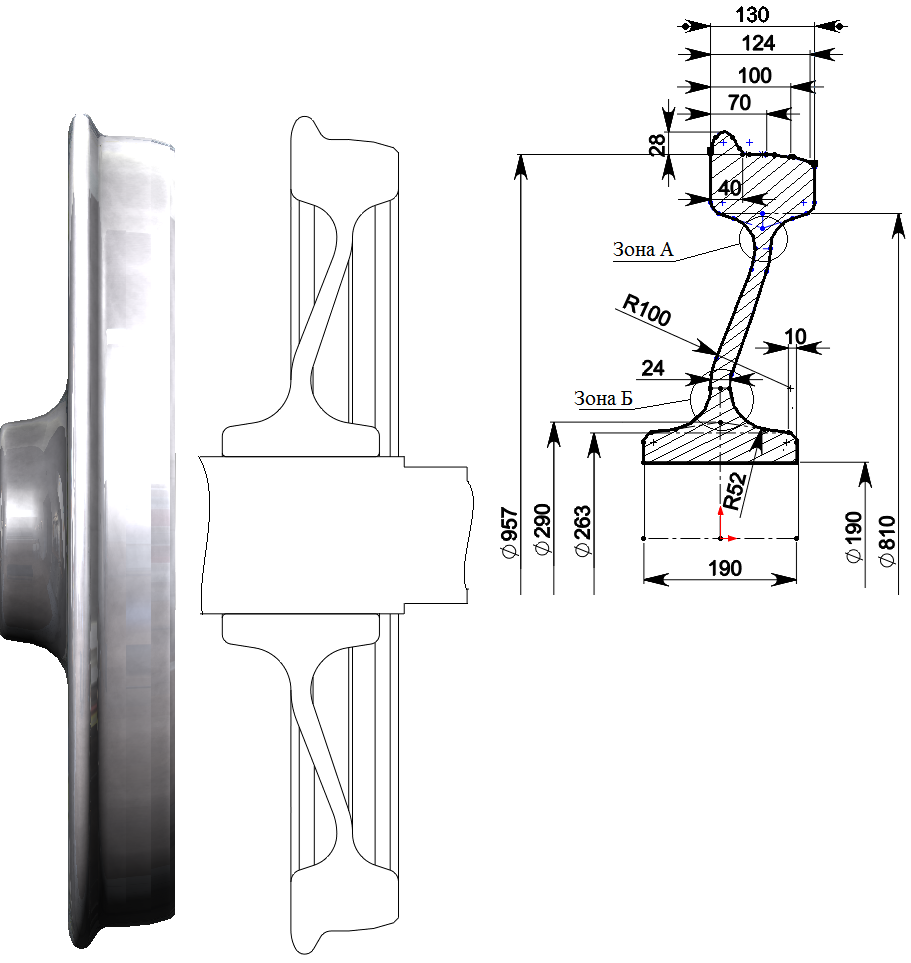

Оценка прочности колеса колесной пары в соответствии с [1] производится по расчетной зоне диска у переходных галтелей обода колеса (рисунок 6.1, зона А и зона Б).

Рисунок 6.1 – Схема расположения зон оценки напряжений колеса

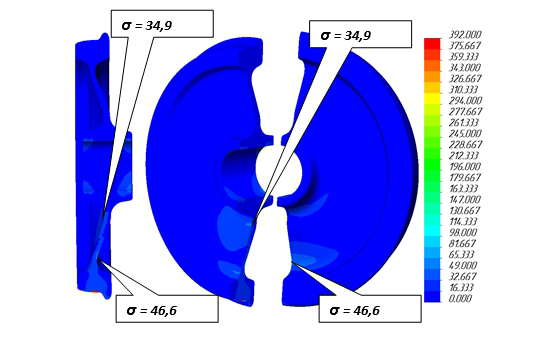

В результате расчета получены распределения напряжений, статических перемещений, а также результаты относительной деформации в расчетной детали.

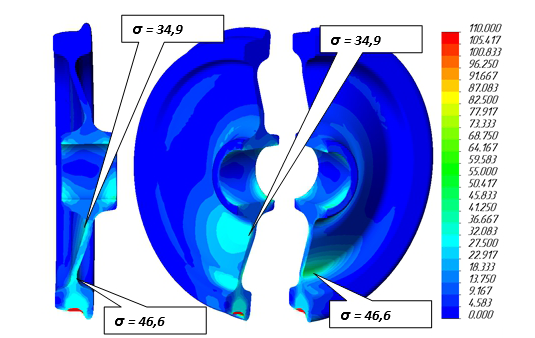

Результаты представлены на рисунке 6.2.

Рисунок 6.2 – Эпюра распределения эквивалентных напряжений

в сечении для в зон А и Б при заданном пределе текучести σт = 392 МПа

Рисунок 6.2 – Эпюра распределения эквивалентных напряжений в сечении для в зон А и Б МПа при заданном пределе выносливости

= 110 МПа

= 110 МПа

Коэффициент запаса статической прочности по отношению к пределу текучести согласно [2] определяется по формуле

(7.1)

где σт – предел текучести материала, МПа;

σэ – эквивалентные напряжения в расчетном сечении, МПа;

[n] – коэффициент запаса статической прочности согласно [2] должен быть не менее 1,2.

Пределы текучести для материала диска колеса принят в соответствии с [6] и равен σт = 392 МПа.

Результаты расчета коэффициента запаса статической прочности колеса представлены в таблице 7.1.

Таблица 7.1 – Результаты расчета коэффициента запаса статической прочности колеса.

|

Элемент колесной пары |

Зона |

Эквивалентные напряжения, σэ, МПа |

Предел текучести материала, σт, МПа |

Коэффициент запаса статической прочности |

Допускаемый коэффициент запаса статической прочности |

| Колесо | А | 46,6 | 392 | 8,41 | 1,2 |

| Б | 34,9 | 11,23 |

В соответствии с [2, п. 4.3.11] для колесных пар грузовых вагонов (указанных в [2, приложение А]) коэффициент запаса сопротивления усталости колеса должен быть:

– не менее 1,3 - при наличии результатов расчетов на прочность с учетом ранее проведенных стендовых испытаний на усталость колес и результатов полигонных испытаний;

– не менее 1,5 - при наличии результатов расчетов на прочность с учетом ранее проведенных стендовых испытаний колес на усталость;

– не менее 1,7 - при наличии результатов предварительных расчетов на прочность (при отсутствии полигонных и стендовых испытаний колес на усталость).

Установленные коэффициенты запаса сопротивления усталости должны выполняться при следующих пределах выносливости материала колеса в составе колесной пары с учетом действия технологических и эксплуатационных нагрузок должен быть не менее 110 МПа – (без обточки диска).

В соответствии с [2, приложение Г, п. Г. 1.3] оценка прочности колеса колесной пары производилась с помощью коэффициентов запаса сопротивления усталости по условию

ni ≥ [ni]

(7.2)

где коэффициент запаса сопротивления усталости ni должен определяться как отношение максимальных эксплуатационных напряжений, действующих в расчетных сечениях колеса  к его пределу выносливости

к его пределу выносливости  .

.

Результаты расчета коэффициента запаса сопротивления усталости колеса представлены в таблице 7.2.

Таблица 7.2 – Результаты расчета коэффициента запаса статической прочности колеса

|

Элемент колесной пары |

Зона |

Максимальные эксплуатационные напряжения, |

Предел выносливости материала, |

Коэффициент запаса сопротивления усталости |

Допускаемый коэффициент запаса сопротивления усталости |

| Колесо | А | 46,6 | 110 | 2,36 | 1,7 |

| Б | 34,9 | 3,15 |

Проведенный комплекс расчетов напряженно-деформированного состояния детали «Колесо» позволил сделать выводы что:

напряжения в расчетном элементе не превышают допускаемых значений, установленных требованиями [2] и [6];

коэффициенты запаса статической прочности не превышают допускаемых значений, установленных требованиями [2] и [6];

коэффициенты запаса сопротивления усталости не превышают допускаемых значений, установленных требованиями [2];

Таким образом, требования по запасу прочности и сопротивлению усталости обеспечиваются в соответствии с действующей нормативно-технической документацией.

1 Нормы для расчета и проектирования вагонов железных дорог МПС колеи 1520 мм (несамоходных) – Москва: ГосНИИВ – ВНИИЖТ, 1996. Изменения и дополнения №1, 2000, Изменения и дополнения №2, 2002.

2 ГОСТ 4835-2013 Колесные пары железнодорожных вагонов. Технические условия

3 Обобщение передового опыта тяжеловесного движения: вопросы взаимодействия колеса и рельса. Пер. с англ. У. Дж. Харрис, С. М. Захаров. – М.: Интекст, 2002. – 408 с.

4 Расчет вагонов на прочность под ред. Вершинского. – Москва: ТРАНС-ЖЕЛДОРИЗДАТ, 1960.

5 ГОСТ 31334-2007 Оси для подвижного состава железных дорог колеи 1520 мм. Технические условия

6 Исследования колесных пар и их элементов с целью повышения прочности и надежности. Отчет НИР, №197-Т-76, - М:, ЦНИИ МПС, 1976.